在石化工業這個以高溫高壓、易燃易爆、有毒有害為顯著特征的領域,安全生產不僅是企業運營的生命線,更是保障社會公共安全的基石。隨著第四次工業革命的浪潮席卷全球,物聯網技術正以前所未有的深度和廣度,嵌入石化生產的每一個環節,構建起一套從源頭感知、過程管控到風險預警的全方位、智能化安全防護體系,為傳統石化企業的安全生產帶來了革命性的變革。

一、 源頭感知:讓設備與物料“開口說話”

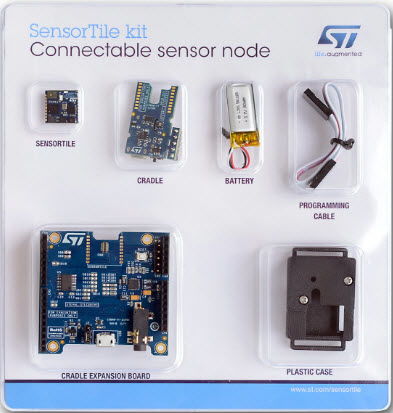

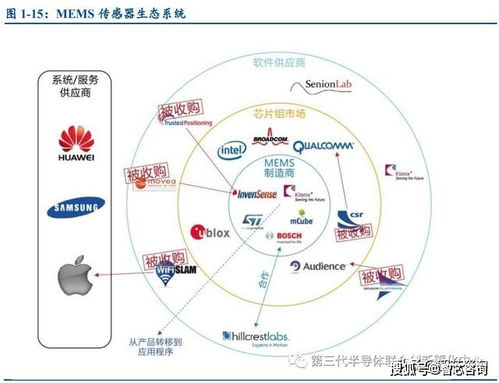

物聯網的核心在于“連接”與“感知”。通過在生產裝置、管道、儲罐、閥門等關鍵設備上部署大量的傳感器、智能儀表和RFID標簽,物聯網系統能夠實時、精準地采集溫度、壓力、液位、流量、振動、氣體濃度等海量數據。這些數據如同設備的“生命體征”,24小時不間斷地“匯報”其運行狀態。例如,在儲罐區,傳感器可以實時監測液位變化,防止溢罐;在管道沿線,智能監測點可以及時發現微小的壓力異常或泄漏跡象;在反應釜上,溫度與壓力的聯動監控能有效預防超溫超壓風險。物聯網使得原本“沉默”的設備與物料變得“透明”與“可控”,將安全隱患的發現節點從事故發生后或定期巡檢時,大幅前置到參數異常波動的萌芽階段,真正實現了安全風險的源頭把控。

二、 過程管控:實現全流程可視化與智能聯動

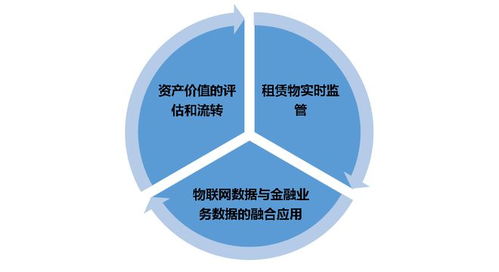

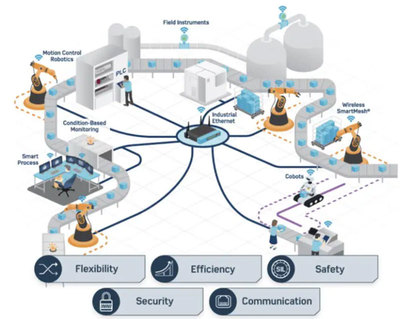

采集的數據經由物聯網網關匯聚至云端或邊緣計算平臺,通過大數據分析與人工智能算法進行處理。這催生了生產過程的全面可視化與智能化管控:

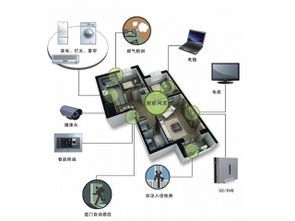

- 三維數字孿生工廠:基于物聯網數據構建與物理工廠1:1映射的虛擬模型,管理人員可在中控室或通過移動終端,直觀查看全廠設備實時狀態、物料流向、能源消耗,實現“一屏知全局”。

- 智能巡檢與作業管理:取代傳統紙質巡檢,通過智能終端、AR眼鏡、無人機等物聯網設備,實現巡檢路徑規劃、數據自動錄入、隱患圖像實時上傳。特殊作業(如動火、進入受限空間)的審批、過程監控、人員定位與安全預警實現全流程數字化閉環管理,極大降低了人為失誤風險。

- 預測性維護:通過對設備運行數據的持續分析,物聯網系統能夠預測關鍵機組(如壓縮機、泵)的性能衰退趨勢和潛在故障點,變“事后維修”或“定期檢修”為“預測性維護”,避免非計劃停機,從根源上減少因設備故障引發的安全事故。

三、 風險預警與應急響應:構建主動防御體系

物聯網的最終目標是實現安全管理的“主動預防”。通過對歷史數據和實時數據的融合分析,系統可以建立各類事故的預警模型:

- 超前預警:當多個關聯參數出現異常組合,系統可自動發出早期預警,提示可能發生的泄漏、火災或爆炸風險,為處置贏得寶貴時間。

- 智能報警與聯動:一旦監測到危險氣體濃度超標或火情,系統不僅立即報警,還可自動觸發應急預案,如聯動關閉相關閥門、啟動通風系統、噴淋裝置,并規劃最優疏散路徑,引導人員撤離。

- 應急指揮協同:在事故發生時,物聯網平臺可快速整合現場視頻、人員定位、環境數據、救援資源等信息,為指揮中心提供精準的決策支持,提升應急響應的速度和效率。

四、 挑戰與展望

盡管前景廣闊,石化行業物聯網應用仍面臨數據安全與網絡防護、海量異構數據的集成與標準化、舊有設備改造與高昂初始投資等挑戰。隨著5G、邊緣計算、人工智能與物聯網的深度融合,石化企業的安全生產將邁向更高階的“自主智能”階段。系統不僅能預警,還能自主進行初步的風險研判和干預決策,形成更加堅韌、自適應、自優化的安全防護網絡。

****

物聯網技術正深刻重塑著石化行業的安全生產范式。它通過編織一張覆蓋人、機、料、法、環的立體感知網絡,將安全管理的觸角延伸至生產源頭與每一處細節,實現了從被動應對到主動預防、從經驗驅動到數據驅動的根本性轉變。擁抱物聯網,不僅是石化企業提升本質安全水平、實現可持續發展的必然選擇,更是其履行社會責任、護航一方平安的智慧擔當。